Композиционные материалы с металлической матрицей

Композиционные материалы состоят из металлической матрицы, упрочненной высокопрочными волокнами (волокнистые материалы) или тонкодисперсными тугоплавкими частицами, не растворяющимися в основном металле (дисперсно-упрочненные материалы). Металлическая матрица связывает волокна (дисперсные частицы) в единое целое. Волокно (дисперсные частицы) плюс связка (матрица), составляющие ту или иную композицию, получили название композиционные материалы.

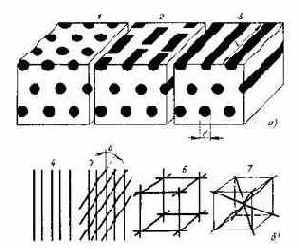

Схема структуры (а) и армирования непрерывными волокнами (б) композиционных материалов:

1 — зернистый (дисперсно-упрочненный) материал; 2 — дискретный волокнистый композиционный материал; 3 — непрерывно волокнистый композиционный материал; 4 — непрерывная укладка волокон; 5 — двухмерная укладка волокон; 6,7 — объемная укладка волокон

Композиционные материалы с волокнистым наполнителем по механизму армирующего действия делят на дискретные и с непрерывным волокном. Дискретные волокна располагаются в матрице хаотично. Диаметр волокон от долей до сотен микрометров. Чем больше отношение длины к диаметру волокна, тем выше степень упрочнения.

Часто композиционный материал представляет собой слоистую структуру, в которой каждый слой армирован большим числом параллельных непрерывных волокон. Каждый слой можно армировать также непрерывными волокнами, сотканными в ткань, которая представляет собой исходную форму, по ширине и длине соответствующую конечному материалу. Нередко волокна сплетают в трехмерные структуры.

Композиционные материалы отличаются от обычных сплавов более высокими значениями временного сопротивления и предела выносливости (на 50—100%), модуля упругости, коэффициента жесткости и пониженной склонностью к трещинообразованию. Применение композиционных материалов повышает жесткость конструкции при одновременном снижении ее металлоемкости.

Прочность композиционных материалов определяется свойствами волокон; матрица в основном должна перераспределять напряжения между армирующими элементами.

Поэтому прочность и модуль упругости волокон должны быть значительно больше, чем прочность и модуль упругости матрицы. Жесткие армирующие волокна воспринимают напряжения, возникающие в композиции при нагружении, придают ей прочность и жесткость в направлении ориентации волокон.

|

Материал |

?В |

?-1 |

E, ГПа |

?В/? |

E/ ? |

|

MПа |

|||||

|

Бор — алюминий Бор— магний Алюминий — углерод Алюминий — сталь Никель — вольфрам |

1300 1300 900 1700 700 |

600 500 300 350 150 |

220 220 220 110 |

500 590 450 370 |

84,6 100 100 24,40 |

Анизотропия свойств волокнистых композиционных материалов учитывается при конструировании деталей для оптимизации свойств путем согласования поля сопротивления в полями напряжения.

Армирование алюминиевых, магниевых и титановых сплавов непрерывными тугоплавкими волокнами бора, карбида кремния, диборида титана и оксида алюминия значительно повышает жаропрочность. Особенностью композиционных материалов является малая скорость разупрочнения во времени с повышением температуры.

Основным недостатком композиционных материалов с одно- и двумерным армированием является низкое сопротивление межслойному сдвигу и поперечному обрыву. Этого недостатка лишены материалы с объемным армированием.

Дисперсно-упрочненные композиционные материалы. В отличие от волокнистых композиционных материалов в дисперсно-упрочненных композиционных материалах матрица является основным элементом, несущим нагрузку, а дисперсные частицы тормозят движение в ней дислокаций.

Высокая прочность достигается при размере частиц 10—500 нм при среднем расстоянии между ними 100—500 нм и равномерном распределении их в матрице. Прочность и жаропрочность в зависимости от объемного содержания упрочняющих фаз не подчиняются закону аддитивности.

Использование в качестве упрочняющих фаз стабильных тугоплавких соединений (оксиды тория, гафния, иттрия, сложные соединения оксидов и редкоземельных металлов), нерастворяющихся в матричном металле, позволяет сохранить высокую прочность материала. В связи с этим такие материалы чаще применяют как жаропрочные. Дисперсно-упрочненные композиционные материалы могут быть получены на основе большинства применяемых в технике металлов и сплавов.

Наиболее широко используют сплавы на основе алюминия — САП (спеченный алюминиевый порошок). САП состоит из алюминия и дисперсных чешуек А12О3. Частицы А12О3 эффективно тормозят движение дислокаций и тем самым повышают прочность сплава. Плотность этих материалов равна плотности алюминия, они не уступают ему по коррозионной стойкости и даже могут заменять титан и коррозионно-стойкие стали при работе в интервале температур 250-500 °С. По длительной прочности они превосходят деформируемые алюминиевые сплавы. Длительная прочность для сплавов САП-1 и САП-2 при 500 °С составляет 45—55 МПа.

Большие перспективы у никелевых дисперсно-упрочненных материалов. Широкое применение получили сплавы ВДУ-1 (никель, упрочненный двуокисью тория), ВДУ-2 (никель, упрочненный двуокисью гафния) и ВД-3 (матрица Ni + 20 % Cr, упрочненная окисью тория). Эти сплавы обладают высокой жаропрочностью. Дисперсно-упрочненные композиционные материалы, так же как волокнистые, стойки к разупрочнению с повышением температуры и длительности выдержки при данной температуре.

Области применения композиционных материалов не ограничены. Они применяются в авиации для высоконагруженных деталей самолетов (обшивки, лонжеронов, нервюр, панелей и т. д.) и двигателей (лопаток компрессора и турбины и т.д.), в космической технике для узлов силовых конструкций аппаратов, подвергающихся нагреву, для элементов жесткости, панелей, в автомобилестроении для облегчения кузовов, рессор, рам, панелей кузовов, бамперов и т. д., в горной промышленности (буровой инструмент, детали комбайнов и т. д.), в гражданском строительстве (пролеты мостов, элементы сборных конструкций высотных сооружений и т. д.) и в других областях народного хозяйства.

Применение композиционных материалов обеспечивает новый качественный скачок в увеличении мощности двигателей, энергетических и транспортных установок, уменьшении массы машин и приборов.